下面向大家介绍介绍注塑模具加工中产品开裂的原因。

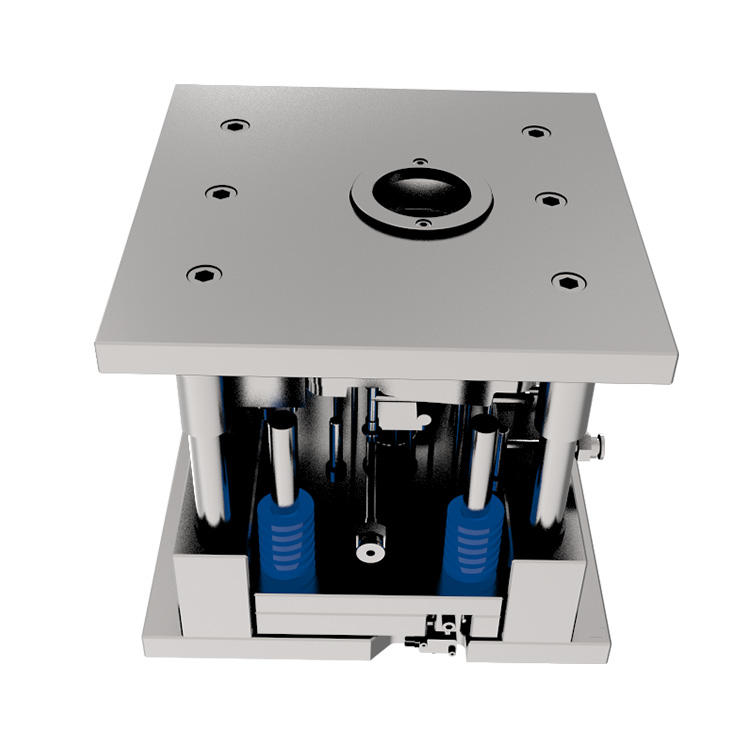

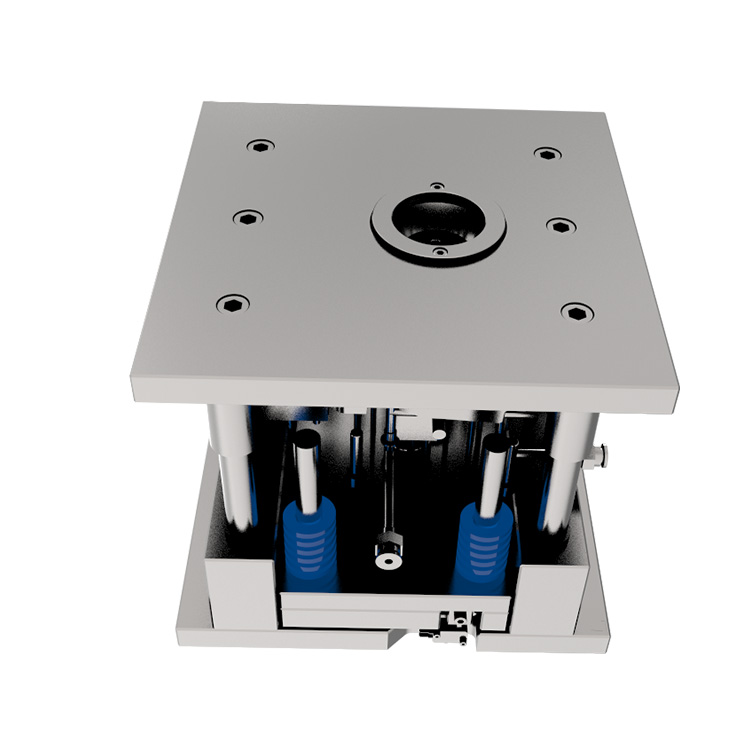

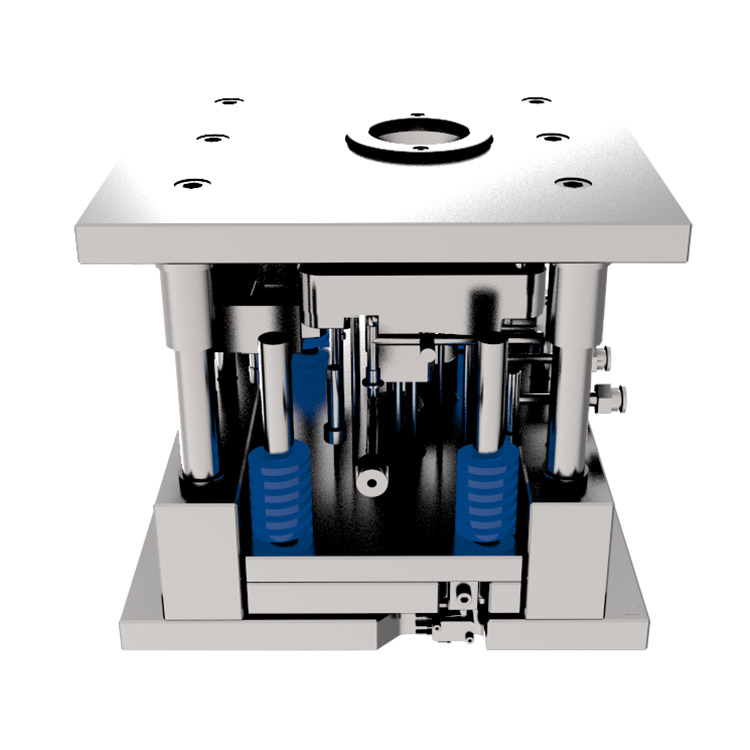

1. 模具加工方面

(1) 加工压力大、速度快、冲料多、注塑保压时间长都会使内应力过大而开裂。

(2) 适当提高模具温度,让零件容易脱模,适当降低材料温度避免分解。

(3) 防止因焊接痕迹和塑料降解降低机械强度导致开裂。

(4) 正确使用脱模剂,注意定期清除附着在模具表面物质。

2. 注塑模具方面

(1) 顶出要平衡,这样才能避免因外力引起残余应力集中而产生裂纹。

(2) 制件结构不宜过薄。过渡部分要尽量采用圆弧过渡,防止尖角和倒角引起应力集中。

(3) 尽量减少金属镶件的使用,避免因镶件和零件不同收缩率引起内应力的增加。

(4) 深底制件要设置合适的脱模进气口,避免真空负压形成。

(5) 主流道衬套与喷嘴接头要防止冷硬材料拖拽,使零件粘在固定模上。

3. 材料方面

(1) 再生料含量高,导致零件强度低。

(2) 湿度过高导致部分塑料与水蒸气发生化学反应,降低强度,导致顶出开裂。

(3) 材料本身不适合加工环境或质量不够好,被污染会导致裂纹。